専門家の先生方にインタビューしていると、時に思わぬ分野の言葉が別の意味で使われていることがあって驚くことがある。今回は英語の scale 一番馴染みのあるのはほとんど日本語化した「規模」や「物差し」の意味のスケールだろう。ところが瀬川先生の専門の金属加工では鉄の表面にできる薄い酸化膜のことも同じ scale と呼ぶのだそうだ。先生はそのスケールによる欠陥を取り除く研究をしてこられた。

専門家の先生方にインタビューしていると、時に思わぬ分野の言葉が別の意味で使われていることがあって驚くことがある。今回は英語の scale 一番馴染みのあるのはほとんど日本語化した「規模」や「物差し」の意味のスケールだろう。ところが瀬川先生の専門の金属加工では鉄の表面にできる薄い酸化膜のことも同じ scale と呼ぶのだそうだ。先生はそのスケールによる欠陥を取り除く研究をしてこられた。

――先生は機械いじりがお好きでこの道に入られたのですか?

「まさにそんな感じです。小学校の時がちょうどスーパーカーブームで、ランボルギーニ・カウンタックやフェラーリの名前を覚えました。

また機械いじり関連では時期的にラジコンカーが流行り始めた時でもあります。プラモデルも好きでした。もともと車好きなので、さらに機械って面白いと」

――自動車を専門にするのではなく機械全般に興味を持たれた?

「そうですね。車が好きだったけど、その車を作り出すモノ作り全般がとても面白く感じたんです。それで地元のKITに入って、さらに修士まで行きました。

私はシステム設計工学専攻の第1期生でした。当初はいわゆる学際領域で、機械と電気の両方やる、その間を埋めるというものですかね。もともとは学部で機械工学を教えられていた先生の研究室が大学院ではシステム設計工学という、当時は名称だけ聞くと情報工学のようなイメージでした」

――モノ作りの中でも、特に何を研究されていたのですか?

「塑性加工という分野です。要は粘土細工をイメージしていただければ結構です。モノ作りで一般の人がすぐ思い浮かべるのは機械加工ですね。要するに金属の塊から要らない部分を除去して形を作っていく。粘土細工はもともと塊がありまして、それを手でこねるなり、延ばすなりで、外から力を加えていって必要な形にしていく。これが塑性加工です。

金属材料には2つの性質があります。1つはある程度の力を加えて変形させても力を除くと、また元の形に戻ってしまう性質です。ゴムのようなので弾性と言います。

その弾性には限界がありまして、それを超えたところから、もう1つの性質の塑性という領域に入っていきます。要はある一定量の大きな変化を与えると形が変わったまま元に戻らないでいる性質です。ですから、やっていることは、ある意味では極めて単純で、外から力を加えて金属の形を変えるのです」

――その塑性加工の中では特にどんな分野を?

「板や棒材、建築用のH型鋼と呼ばれている資材を効率的に作る圧延という加工を研究してきました。圧延は文字通り、材料に圧力をかけて延ばす加工です。しかも学生の時に行っていたのは、実際の金属を使うのではなくシミュレーションでした。代替材料を使ったり、コンピュータ上で加工を再現して条件を探るといったことです」

――代替材料というのは?

「金属でなくても、もう少し柔らかくて、低い力で変形できる材料を使うのです。当時はプラスティシンという名前の粘土質の材料を使ったモデル実験をしていました」

――そんなもので金属の替わりになるのですか?

「これは塑性加工の世界では結構ポピュラーな材料なのです。塑性加工というのは削る加工ではないので、結局その材料が形を変えるかどうかは、変形能という言い方をしますが、要はその材料が持っている、外からの力に対してどれだけ抵抗するかという値で決まってしまいます。一方で、目的の形を得るためには、その材料が加工されている時に、どのような流れで形を変えていくのかの履歴が判らないといけないのです。

それで材料の内部の変化を知るために、断面を色違いの材料で市松模様にしておいてどのように模様が変化していくかを見たりするのです」

「確かに今は計算機シミュレーションが主流になっています。これも定式化された理論によって変形状態を求めていくことになるので、実際にその通りになるかは難しい問題です」

――圧延の技術で具体的にはどんな部材を作るのですか?

「私が得意としているのは板材ですね。板を作る工程を説明します。まず製銑という製鉄のところから始まります。そこから連続鋳造という形で塊を作ります。その塊をいったん熱間圧延という工程で板状にします。鋼材では大体1,200度くらいです。

その後、冷間、要するに室温で加工して、表面状態を最適化します。もし、そこでエラーがあれば矯正という工程を経て初めて板ができます」

――どこが一番難しいのですか?

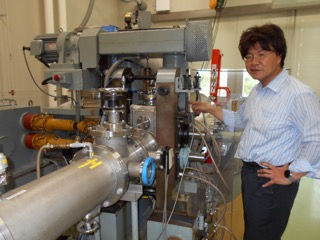

「難しいというかライフワークとして取り組んでいるのは熱間の時にできる酸化膜の除去です。大気中で加熱をすると、どうしても鋼の表面に酸化膜ができるのです。この酸化膜は鋼そのものよりも硬いので表面を荒らしたりするのです。

通常は圧延機に入る前に高圧水を噴射して酸化膜を飛ばす、デスケーリング(descaling)という工程が1つ入ります。酸化膜のことをスケール(scale)というので、それを取り除くのはデスケーリングです。大気中で1,000度を超える状態なのでなかなか重要な工程です。また、うまく デスケーリングされたとしても、圧延機に入るわずかな間にまた酸化膜はできてしまうのです。ですから常に酸化膜がついた状態で加工されることになるのです。

私がやっているのは生産の現場で問題になっている酸化膜を実験室的に再現できないかということです。それができれば対処方法も研究できます」

――3Dプリンターの研究もなさっているそうですが?

「新しいテーマですが、KITの機械系として、医学と工学の連携、医工連携をテーマとして関わっています。私が行っているのは脳動脈瘤という脳の血管にできるコブを治療するコイルを作ることです。それも塑性加工です。もっと言うと、それぞれの患者にあった形のコイルの製造に3Dプリンター応用することをテーマにしているのです」

KITの先生方は色々な勤務地を経験されている方が多いが、瀬川先生は何と大学のある野々市のご出身で、1966年生まれ。「ほぼKITと同じ月日の歩みをしている」という。モノ作りの基本の塑性加工をじっくりと追求されてきた姿勢はKIT全体の研究姿勢にもつながっているようだ。